ഹെമ്മിംഗ് എന്ന പദത്തിന്റെ ഉത്ഭവം ഫാബ്രിക് നിർമ്മാണത്തിൽ നിന്നാണ്, അവിടെ തുണിയുടെ അറ്റം പിന്നിലേക്ക് മടക്കി തുന്നിക്കെട്ടി.ഷീറ്റ് മെറ്റലിൽ ഹെമ്മിംഗ് എന്നാൽ ലോഹം സ്വയം മടക്കിക്കളയുക എന്നാണ്.ഒരു ബ്രേക്ക് പ്രസ് ഉപയോഗിച്ച് പ്രവർത്തിക്കുമ്പോൾ, ഹെമുകൾ എല്ലായ്പ്പോഴും രണ്ട് ഘട്ട പ്രക്രിയയിൽ സൃഷ്ടിക്കപ്പെടുന്നു:

ലോഹത്തിൽ അക്യൂട്ട് ആംഗിൾ ടൂളിംഗ് ഉപയോഗിച്ച് ഒരു ബെൻഡ് സൃഷ്ടിക്കുക, 30° ആണ് അഭികാമ്യം എന്നാൽ 45° ചില സാഹചര്യങ്ങളിൽ പ്രവർത്തിക്കും.

അക്യൂട്ട് ബെൻഡ് ഒരു പരന്ന ബാറിനടിയിൽ വയ്ക്കുക, ബെൻഡ് അടയ്ക്കുന്നത് പൂർത്തിയാക്കാൻ ആവശ്യമായ മർദ്ദം പ്രയോഗിക്കുക.

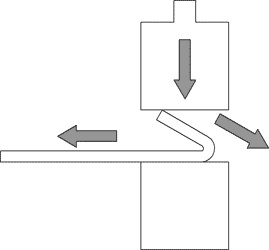

ആദ്യ ഘട്ടം ഏതെങ്കിലും പതിവ് അക്യൂട്ട് ആംഗിൾ ബെൻഡിന് സമാനമാണ്.ഹെമ്മിംഗ് പ്രക്രിയയുടെ രണ്ടാം ഘട്ടത്തിന് ബ്രേക്ക് പ്രസ് ഓപ്പറേറ്ററുടെയും ടൂൾ ഡിസൈനറുടെയും ഭാഗത്ത് എങ്ങനെ ചില അധിക അറിവ് ആവശ്യമാണ്, കാരണം ഷീറ്റ് മെറ്റലിന്റെ ആംഗിൾ, ഫ്ലാറ്റനിംഗ് ബാർ ഷീറ്റ് മെറ്റലിൽ നിന്ന് താഴേക്ക് നീങ്ങാൻ ആഗ്രഹിക്കുന്നു.കൂടാതെ, വർക്ക് പീസ് ബാറുകൾക്കിടയിൽ നിന്ന് സ്ലൈഡ് ചെയ്യാൻ ആഗ്രഹിക്കുന്നു.ഈ രണ്ട് ശക്തികളും ത്രസ്റ്റ് ഫോഴ്സ് എന്നാണ് അറിയപ്പെടുന്നത്.

ഹെമ്മിംഗ് ഷീറ്റ് ലോഹത്തിൽ നിന്നുള്ള ത്രസ്റ്റ് ഫോഴ്സിന്റെ ചിത്രീകരണം

ത്രസ്റ്റ് ശക്തികളെ ചെറുക്കാനും പരന്നതായിരിക്കാനും ഫ്ലാറ്റനിംഗ് ഡൈ രൂപകൽപ്പന ചെയ്യേണ്ടത് ഇതിന് ആവശ്യമാണ്.കൂടാതെ, ഡൈയിൽ നിന്ന് പുറത്തേക്ക് തെറിക്കുന്നത് തടയാൻ, ഷീറ്റ് മെറ്റലിനെതിരെ ഒരു ഫോർവേഡ് ഫോഴ്സ് നൽകേണ്ടത് ആവശ്യമാണ്.ഈ ശക്തികൾ ഏറ്റവും പ്രാധാന്യമർഹിക്കുന്നത് ചെറിയ ഫ്ലേഞ്ചുകളുള്ള കട്ടിയുള്ള വർക്ക് പീസുകളിൽ ആണ്.ഈ ഘടകങ്ങൾ മനസ്സിൽ വെച്ചുകൊണ്ട്, പ്രസ് ബ്രേക്കുകൾക്കായി ലഭ്യമായ ഹെമ്മിംഗ് സെറ്റപ്പുകളുടെയും ടൂളുകളുടെയും ഏറ്റവും സാധാരണമായ മൂന്ന് രൂപങ്ങൾ പരിശോധിക്കാം.

മൾട്ടി ടൂൾ സെറ്റപ്പ്, അക്യൂട്ട് ടൂളിംഗ്, ഫ്ലാറ്റനിംഗ് ഡൈ

രണ്ട് വ്യത്യസ്ത സജ്ജീകരണങ്ങൾ സംയോജിപ്പിക്കുന്നതാണ് ഹെമ്മിംഗ് സജ്ജീകരണത്തിന്റെ ഏറ്റവും ലളിതമായ രൂപം.ആദ്യത്തേത് ഒരു നിശിത സജ്ജീകരണമാണ്, അവിടെ സ്റ്റാൻഡേർഡ് ടൂളിംഗ് ഉപയോഗിച്ച് 30 ° ബെൻഡ് സൃഷ്ടിക്കപ്പെടുന്നു.ആദ്യത്തെ വളവ് ഉണ്ടാക്കിക്കഴിഞ്ഞാൽ, ഭാഗം ഒന്നുകിൽ മറ്റൊരു മെഷീനിലേക്ക് മാറ്റും, അല്ലെങ്കിൽ ഒറിജിനലിലേക്ക് ഒരു പുതിയ സജ്ജീകരണം സ്ഥാപിക്കും.രണ്ടാമത്തെ സജ്ജീകരണം ഒരു ലളിതമായ പരന്ന ബാറാണ്.വളവ് പരന്ന ബാറിനു താഴെയായി സ്ഥാപിച്ച് അടച്ചിരിക്കുന്നു.ഈ സജ്ജീകരണത്തിന് പ്രത്യേക ടൂളുകളൊന്നും ആവശ്യമില്ല, ചെറിയ റണ്ണുകൾ, പ്രോട്ടോടൈപ്പുകൾ അല്ലെങ്കിൽ ജോബ് ഷോപ്പുകൾ എന്നിവയ്ക്ക് ഇത് അഭികാമ്യമാണ്.ബ്രേക്ക് പ്രസ് ടൂളിംഗിന്റെ ഓരോ ഭാഗങ്ങൾ എന്ന നിലയിൽ, അക്യൂട്ട് ടൂളിംഗും പരന്ന ബാറും വളരെ വൈവിധ്യമാർന്നതാണ്, കൂടാതെ ഹെമ്മിംഗിന് പുറത്ത് മൂല്യം ചേർക്കുകയും ചെയ്യുന്നു.രണ്ട് അദ്വിതീയ സജ്ജീകരണങ്ങളുടെ വ്യക്തമായ ആവശ്യകതയാണ് ഈ സിസ്റ്റത്തിലേക്കുള്ള തിരിച്ചടി, അതുപോലെ പരന്ന പ്രക്രിയയിൽ ത്രസ്റ്റ് നിയന്ത്രണവുമില്ല.

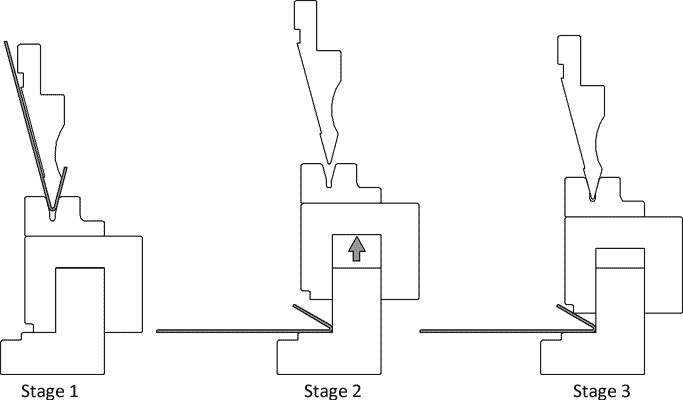

രണ്ട് സ്റ്റേജ് ഹെമ്മിംഗ് പഞ്ച് ആൻഡ് ഡൈ കോമ്പിനേഷൻ

ആഴത്തിലുള്ള ചാനൽ ഡൈയും അക്യൂട്ട് വാൾ പഞ്ചും ഉപയോഗിച്ചാണ് രണ്ട് ഘട്ട ഹെമ്മിംഗ് ഡൈ പ്രവർത്തിക്കുന്നത്.ആദ്യത്തെ വളവ്, വളവിൽ നിന്ന് വായുവിലേക്ക് തുറക്കുന്നതിന് ചാനൽ ഉപയോഗിക്കുന്നു.രണ്ടാം ഘട്ടത്തിൽ, പഞ്ച് അടഞ്ഞിരിക്കുന്നതിനാൽ പഞ്ച് ചാനലിലേക്ക് സ്ലൈഡുചെയ്യുന്നു, കൂടാതെ ഷീറ്റ് മെറ്റൽ പരത്താൻ പഞ്ചിന്റെ അറ്റം ഉപയോഗിക്കുന്നു.ഡൈയുടെ ചാനലിനുള്ളിൽ പഞ്ച് ഇരിപ്പിടുന്നത്, ത്രസ്റ്റ് ഫോഴ്സിനെ ഡൈയിലേക്ക് റീഡയറക്ട് ചെയ്യുന്നു, ഇത് പഞ്ചിനെക്കാൾ എളുപ്പത്തിൽ സുരക്ഷിതമാക്കാൻ കഴിയും.ഇത്തരത്തിലുള്ള ഡൈയുടെ പോരായ്മ ഇതിന് പ്രായോഗികമായി ഒരു CNC നിയന്ത്രണം ആവശ്യമാണ് എന്നതാണ്.ഒന്നാമത്തെയും രണ്ടാമത്തെയും സ്ട്രോക്ക് തമ്മിലുള്ള ഉയരം വ്യത്യാസം കാരണം സ്വമേധയാ ക്രമീകരിക്കാൻ വളരെ സമയമെടുക്കും.ഇതുകൂടാതെ, കമ്പ്യൂട്ടർ നിയന്ത്രിത സുരക്ഷിതത്വത്തിന്റെ ആവശ്യകതയെ ശക്തിപ്പെടുത്തിക്കൊണ്ട്, ഈ തരത്തിലുള്ള ഡൈ ടണ്ണിൽ നിന്ന് എളുപ്പത്തിൽ വിഭജിക്കാം.

ത്രീ സ്റ്റേജ് ഹെമ്മിംഗ് പഞ്ച് ആൻഡ് ഡൈ

ഹെമുകൾ സൃഷ്ടിക്കുന്നതിനായി പ്രത്യേകം രൂപകൽപ്പന ചെയ്തിരിക്കുന്ന ഉപകരണത്തിന്റെ മറ്റ് ഏറ്റവും സാധാരണമായ രൂപം മൂന്ന് ഘട്ടങ്ങൾ അല്ലെങ്കിൽ അക്കോഡിയൻ തരം പഞ്ച് ആൻഡ് ഡൈ ആണ്.വി ഓപ്പണിംഗ് ഒരു സ്പ്രിംഗ് ലോഡഡ് പാഡിന്റെ മുകളിലാണ് ഇരിക്കുന്നത്, അത് താഴെയുള്ള പാഡിന് മുകളിൽ ഇരിക്കുന്നു.ആദ്യ ഘട്ടത്തിൽ, സ്പ്രിംഗ് കംപ്രസ് ചെയ്ത് മുകളിലെ പാഡ് താഴത്തെ പാഡിൽ ഇരുത്തിയ ശേഷം v ഓപ്പണിംഗിൽ അക്യൂട്ട് ബെൻഡ് സൃഷ്ടിക്കപ്പെടുന്നു.രണ്ടാം ഘട്ടത്തിൽ മുകളിലെ ആട്ടുകൊറ്റനെ പിൻവലിക്കുകയും മുകളിലും താഴെയുമുള്ള പാഡിന് ഇടയിലുള്ള നീരുറവകൾ അതിനെ അതിന്റെ യഥാർത്ഥ സ്ഥാനത്തേക്ക് തിരികെ കൊണ്ടുവരുന്നു.ഷീറ്റ് മെറ്റൽ പിന്നീട് മുകളിലും താഴെയുമുള്ള പാഡിന് ഇടയിൽ സ്ഥാപിക്കുകയും പഞ്ച് അടയ്ക്കുകയും വി ഡൈയിലൂടെ ടണേജ് കൈമാറുകയും ചെയ്യുന്നു.ടൂൾ ഇന്ററാക്ഷനിൽ ഈ ടൂൾ അനുവദിക്കുന്നതിന് വി ഡൈയ്ക്ക് പ്രത്യേക ആശ്വാസം നൽകുന്നു.മുകളിലും താഴെയുമുള്ള പാഡിന് ഇടയിലുള്ള ഗൈഡ്, ശേഷിക്കുന്ന ഉപകരണത്തെ ബാധിക്കുന്നതിൽ നിന്ന് ത്രസ്റ്റ് ശക്തികളെ തടയുന്നു.ഷീറ്റ് മെറ്റൽ പുറത്തേക്ക് തെറിക്കുന്നത് തടയുന്നതിനെതിരെ വർക്ക് പീസ് തള്ളാൻ ലോവർ ഡൈ ഓപ്പറേറ്റർക്ക് എന്തെങ്കിലും നൽകുന്നു.മെക്കാനിക്കൽ, നോൺ സിഎൻസി, ബ്രേക്കുകൾക്ക് ഈ ഉപകരണം മുൻഗണന നൽകുന്നു, കാരണം സ്ട്രോക്ക് ഉയരങ്ങളിലെ വ്യത്യാസം വളരെ ചെറുതാണ്, ഇത് ക്രമീകരിക്കുന്നതിന് കുറച്ച് സമയമെടുക്കും.ഒരു സാധാരണ അക്യൂട്ട് പഞ്ച് ഉപയോഗിക്കാനും ഈ സജ്ജീകരണം നിങ്ങളെ അനുവദിക്കുന്നു.

ഹെമ്മിംഗിന് ടൺ ആവശ്യമാണ്

ഹെമ്മിംഗിന് ആവശ്യമായ ടൺ നിങ്ങളുടെ മെറ്റീരിയലിന്റെ ശക്തി, അതിന്റെ കനം, ഏറ്റവും പ്രധാനമായി നിങ്ങൾ ഏത് തരം ഹെം ഉണ്ടാക്കാൻ ആഗ്രഹിക്കുന്നു എന്നതിനെ ആശ്രയിച്ചിരിക്കും.കണ്ണുനീർ വീഴ്ത്തലിനും ഓപ്പൺ ഹെമുകൾക്കും ഒരു പരന്ന ഹെമിന് ആവശ്യമായത്ര ടൺ ആവശ്യമില്ല.കാരണം നിങ്ങൾ അകത്തെ ആരം വളരെ കുറച്ച് മാത്രമേ മാറ്റുന്നുള്ളൂ, അടിസ്ഥാനപരമായി നിങ്ങൾ 30° കഴിഞ്ഞുള്ള വളവ് തുടരുകയാണ്.നിങ്ങൾ ലോഹം പരത്തുമ്പോൾ നിങ്ങൾ ഒരു ക്രീസ് ഉണ്ടാക്കുകയും അകത്തെ ആരം നീക്കം ചെയ്യുകയും ചെയ്യുന്നു.ഇപ്പോൾ നിങ്ങൾ ലോഹത്തെ വളയ്ക്കുന്നതിനുപകരം രൂപപ്പെടുത്തുകയാണ്.കോൾഡ് റോൾഡ് സ്റ്റീലിനായി നിങ്ങൾക്ക് ഒരു ഹെമ്മിംഗ് ടണേജ് ചാർട്ട് ചുവടെ കാണാം.

ഹെംസിന് ഉപയോഗിക്കുന്നു

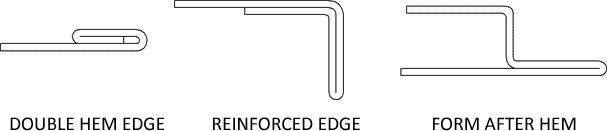

അപൂർണതകൾ പുനർനിർമിക്കാനും മറയ്ക്കാനും കൈകാര്യം ചെയ്യാൻ പൊതുവെ സുരക്ഷിതമായ വശം നൽകാനും ഹെമുകൾ സാധാരണയായി ഉപയോഗിക്കുന്നു.ഒരു ഡിസൈൻ സുരക്ഷിതത്വത്തിനായി ആവശ്യപ്പെടുമ്പോൾ, മറ്റ് എഡ്ജ് ട്രീറ്റ്മെൻറ് പ്രക്രിയകളെ അപേക്ഷിച്ച് മെറ്റീരിയലിന്റെയും പ്രോസസ്സിംഗിന്റെയും അധിക ചിലവ് പോലും പലപ്പോഴും അഭികാമ്യമാണ്.അരികുകൾ കൈകാര്യം ചെയ്യാൻ ഡിസൈനർമാർ ഒരൊറ്റ ചെറിയ പരന്ന ഹെമിന് അപ്പുറത്തേക്ക് നോക്കണം.ഒരു ഹെം ഇരട്ടിയാക്കുന്നതിലൂടെ, പ്രാരംഭ എഡ്ജ് ഗുണനിലവാരം കണക്കിലെടുക്കാതെ കൈകാര്യം ചെയ്യാൻ തികച്ചും സുരക്ഷിതമായ ഒരു എഡ്ജ് സൃഷ്ടിക്കാൻ കഴിയും.ബെൻഡ് പ്രൊഫൈലിന്റെ 'മധ്യത്തിൽ' ഒരു ഹെം ചേർക്കുന്നത് ഫാസ്റ്റനറോ വെൽഡിങ്ങോ ഇല്ലാതെ സാധ്യമല്ലാത്ത വിവിധ പ്രൊഫൈലുകളിലേക്കുള്ള വാതിലുകൾ തുറക്കും.അത്യാധുനിക സീമിംഗ് മെഷീനുകൾ ഇല്ലാതെ പോലും രണ്ട് ഹെമുകളുടെ സംയോജനത്തിന് ചെറിയതോ കുറഞ്ഞതോ ആയ ഫാസ്റ്റണിംഗ് ഉള്ള ശക്തമായ, ഇറുകിയ സന്ധികൾ സൃഷ്ടിക്കാൻ കഴിയും.അധിക പിന്തുണ ആവശ്യമായി വരുന്ന ഭാഗങ്ങളിൽ ലോഹത്തിന്റെ കനം തന്ത്രപരമായി ഇരട്ടിയാക്കാൻ പോലും ഹെമുകൾ ഉപയോഗിക്കാം.ഭക്ഷ്യ സേവന വ്യവസായത്തിൽ ഉപയോഗിക്കുന്ന ഹെമുകൾ സാനിറ്ററി ആവശ്യങ്ങൾക്കായി എല്ലായ്പ്പോഴും അടച്ചിരിക്കണം (തുറക്കത്തിനുള്ളിൽ വൃത്തിയാക്കാൻ വളരെ ബുദ്ധിമുട്ടാണ്).

ഇരട്ട ഹെം എഡ്ജ് - പിന്തുണയ്ക്കായി ഹെം ആൻഡ് ഡബിൾ മെറ്റൽ കനം വളവ് - വിപുലമായ പ്രൊഫൈലുകൾ സൃഷ്ടിക്കാൻ ഒരു ഹെം ഉപയോഗിക്കുന്നു

ഹെമുകളുടെ പരന്ന പാറ്റേണുകൾ നിർണ്ണയിക്കുന്നു

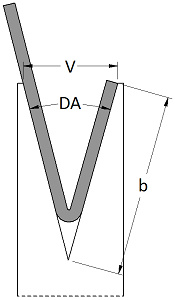

ഒരു ഹെമിന്റെ പരന്ന പാറ്റേൺ ഒരു സാധാരണ ബെൻഡിന്റെ അതേ രീതിയിൽ കണക്കാക്കില്ല.ബെൻഡിന്റെ അഗ്രം അനന്തതയിലേക്ക് നീങ്ങുമ്പോൾ ഔട്ട്സൈഡ് സെറ്റ്ബാക്ക്, കെ-ഫാക്ടർ തുടങ്ങിയ ഘടകങ്ങൾ ഉപയോഗശൂന്യമാകും എന്നതാണ് ഇതിന് കാരണം.ഇതുപോലെ ഒരു ഹെമിനുള്ള അലവൻസ് കണക്കാക്കാൻ ശ്രമിക്കുന്നത് നിരാശയിലേക്ക് നയിക്കും.പകരം അലവൻസ് കണക്കാക്കുമ്പോൾ 43% മെറ്റീരിയൽ കട്ടിയുള്ള ഒരു നിയമം ഉപയോഗിക്കുന്നു.ഉദാഹരണത്തിന്, ഞങ്ങളുടെ മെറ്റീരിയൽ .0598” ആണെങ്കിൽ, നമുക്ക് 1/2” ഹെം നേടണമെങ്കിൽ, ഞങ്ങൾ .0598, .0257 ന്റെ 43% എടുത്ത് 0.5257” നൽകുന്ന 1/2” ലേക്ക് ചേർക്കും.അങ്ങനെ 1/2" ഹെം നേടുന്നതിന് പരന്ന പാറ്റേണിന്റെ അറ്റത്ത് 0.5257" വിടണം.ഈ നിയമം 100% കൃത്യമല്ല എന്നത് ശ്രദ്ധിക്കേണ്ടതാണ്.ഉയർന്ന കൃത്യതയുള്ള ഹെം സൃഷ്ടിക്കാൻ നിങ്ങൾക്ക് താൽപ്പര്യമുണ്ടെങ്കിൽ, നിങ്ങൾ എല്ലായ്പ്പോഴും ഒരു സാമ്പിൾ കഷണം വളച്ച്, നിങ്ങളുടെ ലേഔട്ടുകൾ അളക്കുകയും ക്രമീകരിക്കുകയും വേണം.നിങ്ങളുടെ സാധാരണയായി ഹെംഡ് മെറ്റീരിയലുകൾക്കായി ഇത് ചെയ്യുകയും ഭാവി റഫറൻസിനായി ഒരു ചാർട്ട് സൃഷ്ടിക്കുകയും ചെയ്യുന്നതാണ് ബുദ്ധി.ഒരു അറ്റത്തിന്റെ ഏറ്റവും കുറഞ്ഞ വലുപ്പമോ നീളമോ നിർണ്ണയിക്കുന്നത് നിങ്ങളുടെ ഡൈ തുറക്കുന്നതിലൂടെയാണ്.വളഞ്ഞതിന് ശേഷം നിങ്ങളുടെ അരികിലെ നീളം പരിശോധിക്കുന്നത് ബുദ്ധിപൂർവകമാണ്, കാരണം ലോഹം പരന്നതിന്റെ അവസാന ഘട്ടം അത് എങ്ങനെ നീട്ടുന്നു, പരത്തുന്നു എന്നതിന്റെ അടിസ്ഥാനത്തിൽ അൽപ്പം പ്രവചനാതീതമായിരിക്കും.ഒരു സ്റ്റാൻഡേർഡ് മിനിമം ഫ്ലേഞ്ച് നീളം ഉപയോഗിക്കുന്നത് മിക്ക ആപ്ലിക്കേഷനുകൾക്കുമായി നിങ്ങളെ അടുപ്പിക്കും.എയർ ബെൻഡ് ഫോഴ്സ് ചാർട്ട് ഓർമ്മിക്കുമ്പോൾ, ഒരു അക്യൂട്ട് ടൂളിനുള്ള ഏറ്റവും കുറഞ്ഞ ഫ്ലേഞ്ച് നീളം ഇതാണ്:

പോസ്റ്റ് സമയം: ഓഗസ്റ്റ്-27-2021