അടിസ്ഥാന മാഗ്നറ്റ് ഡിസൈൻ

പരിമിതമായ ഡ്യൂട്ടി സൈക്കിളുള്ള ശക്തമായ ഡിസി മാഗ്നറ്റായിട്ടാണ് മാഗ്നബെൻഡ് മെഷീൻ രൂപകൽപ്പന ചെയ്തിരിക്കുന്നത്.

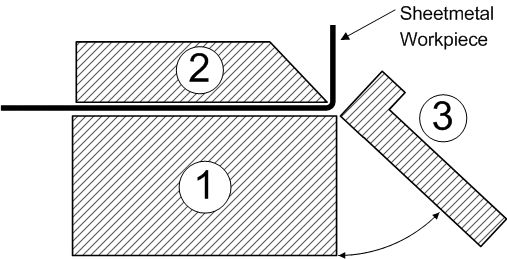

മെഷീനിൽ 3 അടിസ്ഥാന ഭാഗങ്ങൾ അടങ്ങിയിരിക്കുന്നു: -

യന്ത്രത്തിന്റെ അടിത്തറയും ഇലക്ട്രോ-മാഗ്നറ്റ് കോയിൽ അടങ്ങിയിരിക്കുന്നതുമായ കാന്തം ബോഡി.

കാന്തിക അടിത്തറയുടെ ധ്രുവങ്ങൾക്കിടയിൽ കാന്തിക പ്രവാഹത്തിന് ഒരു പാത നൽകുന്ന ക്ലാമ്പ് ബാർ, അതുവഴി ഷീറ്റ്മെറ്റൽ വർക്ക്പീസ് ക്ലാമ്പ് ചെയ്യുന്നു.

മാഗ്നറ്റ് ബോഡിയുടെ മുൻവശത്തേക്ക് പിവറ്റ് ചെയ്തിരിക്കുന്ന ബെൻഡിംഗ് ബീം വർക്ക്പീസിലേക്ക് വളയുന്ന ബലം പ്രയോഗിക്കുന്നതിനുള്ള ഒരു മാർഗം നൽകുന്നു.

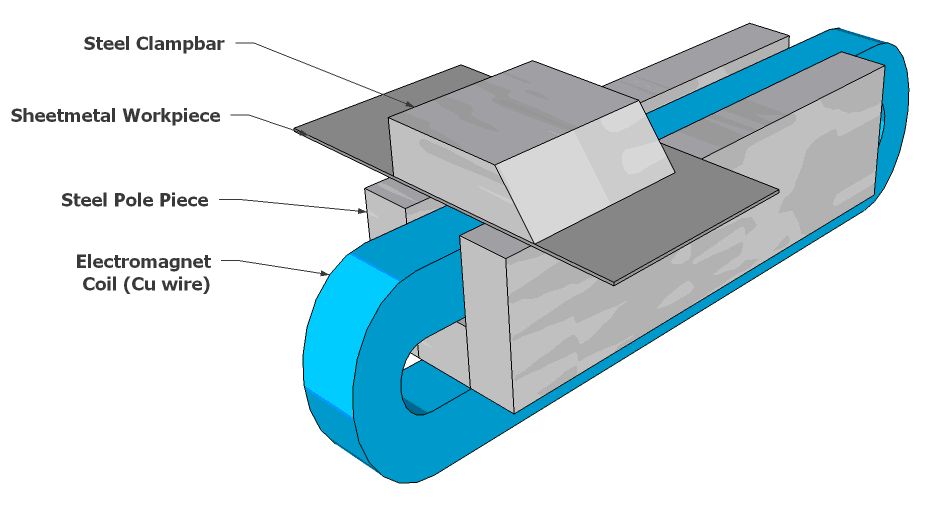

3-D മോഡൽ:

യു-ടൈപ്പ് മാഗ്നറ്റിലെ ഭാഗങ്ങളുടെ അടിസ്ഥാന ക്രമീകരണം കാണിക്കുന്ന ഒരു 3-ഡി ഡ്രോയിംഗ് ചുവടെയുണ്ട്:

ഡ്യൂട്ടി സൈക്കിൾ

ഡ്യൂട്ടി സൈക്കിൾ എന്ന ആശയം വൈദ്യുതകാന്തിക രൂപകൽപ്പനയുടെ വളരെ പ്രധാനപ്പെട്ട ഒരു വശമാണ്.ഡിസൈൻ ആവശ്യമുള്ളതിനേക്കാൾ കൂടുതൽ ഡ്യൂട്ടി സൈക്കിൾ നൽകുന്നുവെങ്കിൽ, അത് അനുയോജ്യമല്ല.കൂടുതൽ ഡ്യൂട്ടി സൈക്കിൾ അന്തർലീനമായി അർത്ഥമാക്കുന്നത് കൂടുതൽ കോപ്പർ വയർ ആവശ്യമായി വരും (അതിനാൽ ഉയർന്ന ചിലവ്) കൂടാതെ/അല്ലെങ്കിൽ കുറച്ച് ക്ലാമ്പിംഗ് ഫോഴ്സ് ലഭ്യമാകും എന്നാണ്.

ശ്രദ്ധിക്കുക: ഉയർന്ന ഡ്യൂട്ടി സൈക്കിൾ മാഗ്നറ്റിന് കുറഞ്ഞ പവർ ഡിസ്പേഷൻ ഉണ്ടായിരിക്കും, അതിനർത്ഥം അത് കുറച്ച് ഊർജ്ജം ഉപയോഗിക്കുകയും അങ്ങനെ പ്രവർത്തിക്കാൻ വിലകുറഞ്ഞതായിരിക്കുകയും ചെയ്യും.എന്നിരുന്നാലും, ചെറിയ സമയത്തേക്ക് മാത്രമേ കാന്തം ഓണായിട്ടുള്ളൂ എന്നതിനാൽ, പ്രവർത്തനത്തിന്റെ ഊർജ്ജ ചെലവ് സാധാരണയായി വളരെ ചെറിയ പ്രാധാന്യമുള്ളതായി കണക്കാക്കപ്പെടുന്നു.അതിനാൽ കോയിലിന്റെ വിൻഡിംഗുകൾ അമിതമായി ചൂടാക്കാതിരിക്കാൻ നിങ്ങൾക്ക് കഴിയുന്നത്ര പവർ ഡിസ്പേഷൻ ഉണ്ടായിരിക്കുക എന്നതാണ് ഡിസൈൻ സമീപനം.(ഈ സമീപനം മിക്ക വൈദ്യുതകാന്തിക ഡിസൈനുകൾക്കും സാധാരണമാണ്).

ഏകദേശം 25% നാമമാത്രമായ ഡ്യൂട്ടി സൈക്കിളിന് വേണ്ടിയാണ് മാഗ്നബെൻഡ് രൂപകൽപ്പന ചെയ്തിരിക്കുന്നത്.

ഒരു വളവ് ഉണ്ടാക്കാൻ സാധാരണ 2 അല്ലെങ്കിൽ 3 സെക്കൻഡ് മാത്രമേ എടുക്കൂ.വർക്ക്പീസ് പുനഃസ്ഥാപിക്കുകയും അടുത്ത ബെൻഡിനായി വിന്യസിക്കുകയും ചെയ്യുമ്പോൾ കാന്തം 8 മുതൽ 10 സെക്കൻഡ് വരെ ഓഫായിരിക്കും.25% ഡ്യൂട്ടി സൈക്കിൾ കവിഞ്ഞാൽ, കാന്തം വളരെ ചൂടാകുകയും താപ ഓവർലോഡ് ട്രിപ്പ് ചെയ്യുകയും ചെയ്യും.കാന്തത്തിന് കേടുപാടുകൾ സംഭവിക്കില്ല, പക്ഷേ വീണ്ടും ഉപയോഗിക്കുന്നതിന് മുമ്പ് ഏകദേശം 30 മിനിറ്റ് തണുപ്പിക്കാൻ അനുവദിക്കേണ്ടതുണ്ട്.

സാധാരണ ഉപയോക്താക്കൾക്ക് 25% ഡ്യൂട്ടി സൈക്കിൾ പര്യാപ്തമാണെന്ന് ഫീൽഡിലെ മെഷീനുകളുമായുള്ള പ്രവർത്തന അനുഭവം കാണിക്കുന്നു.വാസ്തവത്തിൽ ചില ഉപയോക്താക്കൾ കുറഞ്ഞ ഡ്യൂട്ടി സൈക്കിളിന്റെ ചെലവിൽ കൂടുതൽ ക്ലാമ്പിംഗ് ഫോഴ്സ് ഉള്ള മെഷീന്റെ ഓപ്ഷണൽ ഹൈ പവർ പതിപ്പുകൾ അഭ്യർത്ഥിച്ചിട്ടുണ്ട്.

മാഗ്നബെൻഡ് ക്ലാമ്പിംഗ് ഫോഴ്സ്:

പ്രായോഗിക ക്ലാമ്പിംഗ് ഫോഴ്സ്:

പ്രായോഗികമായി, ഈ ഉയർന്ന ക്ലാമ്പിംഗ് ഫോഴ്സ് അത് ആവശ്യമില്ലാത്തപ്പോൾ മാത്രമേ തിരിച്ചറിയപ്പെടുകയുള്ളൂ(!), അതായത് നേർത്ത സ്റ്റീൽ വർക്ക്പീസുകൾ വളയ്ക്കുമ്പോൾ.നോൺ-ഫെറസ് വർക്ക്പീസുകൾ വളയ്ക്കുമ്പോൾ, മുകളിലെ ഗ്രാഫിൽ കാണിച്ചിരിക്കുന്നതുപോലെ ബലം കുറവായിരിക്കും, കൂടാതെ (അൽപ്പം കൗതുകത്തോടെ), കട്ടിയുള്ള സ്റ്റീൽ വർക്ക്പീസുകൾ വളയ്ക്കുമ്പോഴും ഇത് കുറവാണ്.കാരണം, മൂർച്ചയുള്ള വളവുണ്ടാക്കാൻ ആവശ്യമായ ക്ലാമ്പിംഗ് ഫോഴ്സ് ഒരു റേഡിയസ് ബെൻഡിന് ആവശ്യമായതിനേക്കാൾ വളരെ കൂടുതലാണ്.അതിനാൽ എന്താണ് സംഭവിക്കുന്നത്, വളവ് മുന്നോട്ട് പോകുമ്പോൾ, ക്ലാമ്പ്ബാറിന്റെ മുൻവശം ചെറുതായി ഉയർത്തുന്നു, അങ്ങനെ വർക്ക്പീസ് ഒരു ആരം ഉണ്ടാക്കാൻ അനുവദിക്കുന്നു.

രൂപപ്പെടുന്ന ചെറിയ വായു വിടവ് ക്ലാമ്പിംഗ് ശക്തിയുടെ നേരിയ നഷ്ടത്തിന് കാരണമാകുന്നു, എന്നാൽ റേഡിയസ് ബെൻഡ് രൂപപ്പെടുത്തുന്നതിന് ആവശ്യമായ ബലം കാന്തം ക്ലാമ്പിംഗ് ശക്തിയേക്കാൾ കുത്തനെ കുറഞ്ഞു.അങ്ങനെ ഒരു സുസ്ഥിരമായ സാഹചര്യം ഉണ്ടാകുകയും ക്ലാമ്പ്ബാർ പോകാൻ അനുവദിക്കുകയും ചെയ്യുന്നില്ല.

യന്ത്രം അതിന്റെ കനം പരിധിക്ക് അടുത്തായിരിക്കുമ്പോൾ വളയുന്ന രീതിയാണ് മുകളിൽ വിവരിച്ചത്.ഇതിലും കട്ടിയുള്ള ഒരു വർക്ക്പീസ് പരീക്ഷിച്ചാൽ തീർച്ചയായും ക്ലാമ്പ്ബാർ ഉയരും.

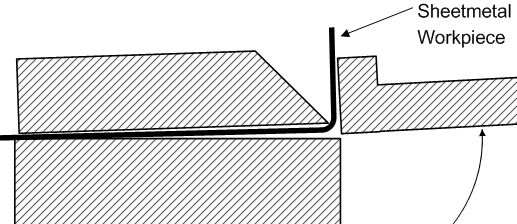

ഈ ഡയഗ്രം സൂചിപ്പിക്കുന്നത്, ക്ലാമ്പ്ബാറിന്റെ മൂക്കിന്റെ അറ്റം മൂർച്ചയേക്കാൾ അൽപ്പം റേഡിയസ് ചെയ്താൽ, കട്ടിയുള്ള വളവിനുള്ള വായു വിടവ് കുറയും.

തീർച്ചയായും ഇത് അങ്ങനെയാണ്, ശരിയായി നിർമ്മിച്ച മാഗ്നബെൻഡിന് റേഡിയസ്ഡ് എഡ്ജുള്ള ഒരു ക്ലാമ്പ്ബാർ ഉണ്ടായിരിക്കും.(മൂർച്ചയുള്ള അരികുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ റേഡിയസ്ഡ് എഡ്ജ് ആകസ്മികമായ കേടുപാടുകൾക്ക് സാധ്യത വളരെ കുറവാണ്).

ബെൻഡ് പരാജയത്തിന്റെ മാർജിനൽ മോഡ്:

വളരെ കട്ടിയുള്ള ഒരു വർക്ക്പീസിൽ വളയാൻ ശ്രമിച്ചാൽ, യന്ത്രം അതിനെ വളയ്ക്കുന്നതിൽ പരാജയപ്പെടും, കാരണം ക്ലാമ്പ്ബാർ ലളിതമായി ഉയർത്തപ്പെടും.(ഭാഗ്യവശാൽ ഇത് നാടകീയമായ രീതിയിൽ സംഭവിക്കുന്നില്ല; ക്ലാമ്പ്ബാർ നിശബ്ദമായി പോകാൻ അനുവദിക്കുന്നു).

എന്നിരുന്നാലും, വളയുന്ന ലോഡ് കാന്തത്തിന്റെ ബെൻഡിംഗ് കപ്പാസിറ്റിയേക്കാൾ അൽപ്പം കൂടുതലാണെങ്കിൽ, പൊതുവെ സംഭവിക്കുന്നത്, വളവ് ഏകദേശം 60 ഡിഗ്രി എന്ന് പറയുകയും തുടർന്ന് ക്ലാമ്പ്ബാർ പിന്നിലേക്ക് സ്ലൈഡ് ചെയ്യാൻ തുടങ്ങുകയും ചെയ്യും.ഈ പരാജയ മോഡിൽ, കാന്തത്തിന്റെ വർക്ക്പീസിനും ബെഡ്ഡിനും ഇടയിൽ ഘർഷണം സൃഷ്ടിച്ച് പരോക്ഷമായി വളയുന്ന ലോഡിനെ ചെറുക്കാൻ മാത്രമേ കാന്റ്റിന് കഴിയൂ.

ലിഫ്റ്റ്-ഓഫ് മൂലമുള്ള പരാജയവും സ്ലൈഡിംഗ് മൂലമുള്ള പരാജയവും തമ്മിലുള്ള കനം വ്യത്യാസം സാധാരണയായി വളരെ കൂടുതലല്ല.

വർക്ക്പീസ് ക്ലാമ്പ്ബാറിന്റെ മുൻവശം മുകളിലേക്ക് ഉയർത്തുന്നതാണ് ലിഫ്റ്റ് ഓഫ് പരാജയത്തിന് കാരണം.ക്ലാമ്പ്ബാറിന്റെ മുൻവശത്തെ ക്ലാമ്പിംഗ് ഫോഴ്സ് ആണ് പ്രധാനമായും ഇതിനെ പ്രതിരോധിക്കുന്നത്.ക്ലാമ്പ്ബാർ പിവറ്റ് ചെയ്യുന്ന സ്ഥലത്തിന് അടുത്തായതിനാൽ പിൻവശത്തെ അറ്റത്ത് ക്ലാമ്പിംഗ് ഫലമുണ്ടാക്കില്ല.വാസ്തവത്തിൽ ഇത് ലിഫ്റ്റ്-ഓഫിനെ പ്രതിരോധിക്കുന്ന മൊത്തം ക്ലാമ്പിംഗ് ശക്തിയുടെ പകുതി മാത്രമാണ്.

മറുവശത്ത് സ്ലൈഡിംഗിനെ മൊത്തം ക്ലാമ്പിംഗ് ഫോഴ്സ് പ്രതിരോധിക്കുന്നു, പക്ഷേ ഘർഷണം വഴി മാത്രമേ യഥാർത്ഥ പ്രതിരോധം വർക്ക്പീസും കാന്തത്തിന്റെ ഉപരിതലവും തമ്മിലുള്ള ഘർഷണത്തിന്റെ ഗുണകത്തെ ആശ്രയിച്ചിരിക്കുന്നു.

വൃത്തിയുള്ളതും വരണ്ടതുമായ ഉരുക്കിന് ഘർഷണ ഗുണകം 0.8 വരെയാകാം, എന്നാൽ ലൂബ്രിക്കേഷൻ ഉണ്ടെങ്കിൽ അത് 0.2 ആയി കുറയും.സാധാരണഗതിയിൽ, വളവ് തകരാർ സംഭവിക്കുന്നത് സാധാരണഗതിയിൽ സ്ലൈഡിംഗ് മൂലമാണ്, എന്നാൽ കാന്തത്തിന്റെ ഉപരിതലത്തിൽ ഘർഷണം വർദ്ധിപ്പിക്കാനുള്ള ശ്രമങ്ങൾ വിലപ്പോവില്ലെന്ന് കണ്ടെത്തിയിട്ടുണ്ട്.

കനം ശേഷി:

ഇ-ടൈപ്പ് മാഗ്നറ്റ് ബോഡിക്ക് 98 എംഎം വീതിയും 48 എംഎം ആഴവും 3,800 ആംപിയർ-ടേൺ കോയിലുമുള്ള, ഫുൾ ലെങ്ത് ബെൻഡിംഗ് കപ്പാസിറ്റി 1.6 എംഎം ആണ്.ഈ കനം സ്റ്റീൽ ഷീറ്റിനും അലുമിനിയം ഷീറ്റിനും ബാധകമാണ്.അലൂമിനിയം ഷീറ്റിൽ ക്ലാമ്പിംഗ് കുറവായിരിക്കും, പക്ഷേ ഇത് വളയ്ക്കാൻ കുറഞ്ഞ ടോർക്ക് ആവശ്യമാണ്, അതിനാൽ രണ്ട് തരം ലോഹങ്ങൾക്കും സമാനമായ ഗേജ് ശേഷി നൽകുന്ന തരത്തിൽ ഇത് നഷ്ടപരിഹാരം നൽകുന്നു.

പ്രസ്താവിച്ച ബെൻഡിംഗ് കപ്പാസിറ്റിയിൽ ചില മുൻകരുതലുകൾ ആവശ്യമാണ്: ഷീറ്റ് മെറ്റലിന്റെ വിളവ് ശക്തി പരക്കെ വ്യത്യാസപ്പെടാം എന്നതാണ് പ്രധാനം.1.6mm കപ്പാസിറ്റി 250 MPa വരെ വിളവ് സമ്മർദ്ദമുള്ള സ്റ്റീലിനും 140 MPa വരെ വിളവ് സമ്മർദ്ദമുള്ള അലൂമിനിയത്തിനും ബാധകമാണ്.

സ്റ്റെയിൻലെസ് സ്റ്റീലിൽ കനം ശേഷി ഏകദേശം 1.0 മില്ലീമീറ്ററാണ്.ഈ ശേഷി മറ്റ് ലോഹങ്ങളെ അപേക്ഷിച്ച് വളരെ കുറവാണ്, കാരണം സ്റ്റെയിൻലെസ് സ്റ്റീൽ സാധാരണയായി കാന്തികമല്ലാത്തതും എന്നാൽ ന്യായമായ ഉയർന്ന വിളവ് സമ്മർദ്ദവുമാണ്.

മറ്റൊരു ഘടകം കാന്തത്തിന്റെ താപനിലയാണ്.കാന്തത്തെ ചൂടാകാൻ അനുവദിച്ചിട്ടുണ്ടെങ്കിൽ, കോയിലിന്റെ പ്രതിരോധം കൂടുതലായിരിക്കും, തൽഫലമായി താഴ്ന്ന ആമ്പിയർ-ടേണുകളും താഴ്ന്ന ക്ലാമ്പിംഗ് ഫോഴ്സും ഉപയോഗിച്ച് ഇത് കുറച്ച് കറന്റ് വലിച്ചെടുക്കാൻ ഇടയാക്കും.(ഈ ഇഫക്റ്റ് സാധാരണയായി വളരെ മിതമാണ്, മാത്രമല്ല യന്ത്രം അതിന്റെ സവിശേഷതകൾ പാലിക്കാതിരിക്കാൻ സാധ്യതയില്ല).

അവസാനമായി, മാഗ്നറ്റ് ക്രോസ് സെക്ഷൻ വലുതാക്കിയാൽ കട്ടിയുള്ള കപ്പാസിറ്റി മാഗ്നബെൻഡുകൾ ഉണ്ടാക്കാം.

പോസ്റ്റ് സമയം: ഓഗസ്റ്റ്-12-2022